Công nghệ sản xuất bằng phương pháp bồi đắp (AM) đang mang đến cơ hội lớn cho ngành công nghiệp động cơ tên lửa. Quy trình này có thể đạt được thiết kế tối ưu đồng thời giảm thiểu chi phí. Các doanh nghiệp tư nhân đang tham gia mạnh mẽ vào ngành hàng không vũ trụ, và trong lĩnh vực kinh doanh tư nhân, ai phóng thành công và an toàn tên lửa có sức chứa lớn nhất lên vũ trụ với động cơ hiệu suất cao nhất sẽ giành chiến thắng cuộc đua. Một yếu tố then chốt cho hoạt động vũ trụ của con người là giữ cho các động cơ đẩy đủ mát để chúng không bị hỏng, bất kể kích thước động cơ và tải trọng. Một yếu tố khác là khả năng tái sử dụng các bộ phận, luôn chú trọng đến tính hiệu quả về chi phí. Do đó, hệ thống đẩy tên lửa đóng vai trò rất quan trọng và in 3D là công nghệ mấu chốt để giải quyết những thách thức đó.

Hoạt động vũ trụ của con người đã phát triển vượt bậc trong ba thập kỷ qua. Vệ tinh, thám hiểm, nghiên cứu khoa học, cư trú thường trú trên trạm vũ trụ quốc tế và chương trình Artemis của NASA chỉ là một vài ví dụ.

Với nhiều sự cạnh tranh như vậy, hoạt động đổi mới đã tăng vọt và các tổ chức ngày càng sử dụng các kỹ thuật sản xuất tiên tiến như in 3D, đặc biệt là đối với hệ thống phóng tên lửa và vệ tinh.

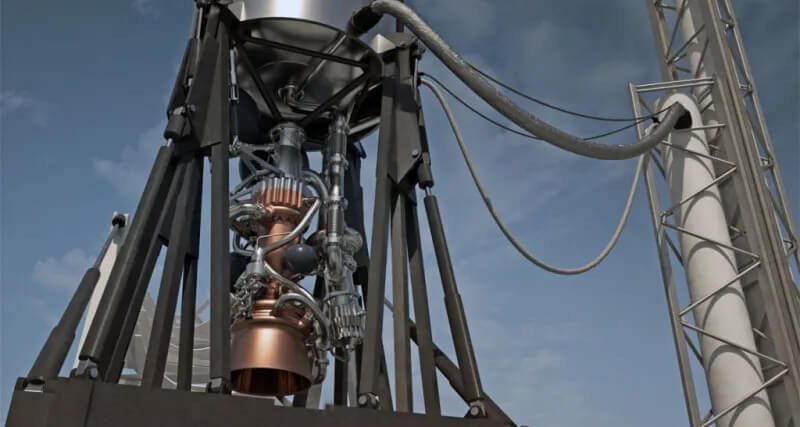

Hình ảnh của động cơ E-2 trên tên lửa Launcher Light dành cho vệ tinh (Nguồn: Launcher)

Các bộ phận quan trọng - Lựa chọn vật liệu và làm mát

Khi mọi người nghĩ về động cơ, họ thường nghĩ đến chuyển động xoay. Tuy nhiên, động cơ tên lửa là động cơ phản lực. Điều này có nghĩa là chúng "ném" khối lượng dưới dạng khí áp suất cao theo một hướng để tạo phản ứng theo hướng ngược lại.

Động cơ tên lửa hoạt động dựa trên việc đẩy khí thải ra ngoài càng nóng và áp suất càng cao càng tốt, sau đó khiến chúng di chuyển theo một hướng nhanh chóng mà không làm tan chảy thành động cơ. Và nhanh ở đây có nghĩa là tốc độ siêu âm.

Ngày nay, hệ thống đẩy tên lửa thường được cung cấp bởi nhiên liệu lỏng. Để đạt được quỹ đạo, nhiệt độ cháy bên trong buồng đốt có thể vượt quá 3200℃. Do đó, việc lựa chọn vật liệu và làm mát cho ống phun là rất quan trọng.

Các tổ chức như SpaceX, Orbex và Rocketlab đã áp dụng các phương pháp khác nhau để lựa chọn vật liệu cho ống phun tên lửa. Một số sử dụng siêu hợp kim nhiệt độ cao như Inconel 718, trong khi những hãng khác sử dụng vật liệu dẫn điện cao hơn, bao gồm hợp kim đồng như đồng crom zirconium (CuCrZr).

Ảnh mô tả các ống phun tên lửa được sản xuất bằng phương pháp in 3D bởi SpaceX (phía trên bên trái), Rocketlab (phía trên bên phải) và Orbex (phía dưới)

Bộ phận điển hình của một động cơ tên lửa:

Kim phun (Injector): Trộn nhiên liệu với chất oxy hóa.

Buồng đốt (Combustion chamber): Nơi diễn ra quá trình đốt cháy hỗn hợp nhiên liệu và oxy hóa.

Ống phun (Nozzle): Định hướng và đẩy khí gas nóng ra ngoài tạo lực đẩy cho tên lửa.

Trong quá trình hoạt động, buồng đốt có nhiệt độ rất cao do đốt cháy nhiên liệu và oxy hóa. Vì vậy, việc làm mát cho ống phun là cực kỳ quan trọng để ngăn chặn nó bị nóng chảy.

Làm mát động cơ tên lửa như thế nào?

Nếu không có hệ thống làm mát, động cơ tên lửa sẽ nóng lên đến điểm nóng chảy chỉ trong vài giây và thành động cơ sẽ bị hỏng do nhiệt độ quá cao. Các yếu tố ảnh hưởng đến truyền nhiệt là:

Nhiệt độ khí gas

Khối lượng riêng

Tốc độ

Những yếu tố này trong động cơ tên lửa đều cao hơn nhiều so với các động cơ đốt trong khác. Có sáu phương pháp làm mát động cơ tên lửa, nhưng đối với động cơ nhiên liệu lỏng, phương pháp làm mát tái tạo gần như luôn được sử dụng:

Làm mát tái tạo (Regenerative cooling)

Làm mát xả (Dump cooling)

Làm mát màng (Film cooling)

Làm mát thẩm thấu (Transpiration cooling)

Làm mát mài mòn (Ablative cooling)

Làm mát bức xạ (Radiation cooling)

Làm mát tái tạo (Regenerative cooling)

Trong phương pháp làm mát tái tạo, một trong những chất đẩy tên lửa cryogenic (một phần của nhiên liệu lỏng) được dẫn qua ống phun và buồng đốt để làm mát kim loại bằng chất lỏng. Hệ thống này hoạt động như một bộ trao đổi nhiệt bằng cách hấp thụ năng lượng nhiệt thông qua đối lưu. Trong quá trình này, nhiên liệu được làm nóng trước, tương tự như một chu trình gia nhiệt tái tạo, và đây là cách phương pháp này có tên như vậy.

Động cơ Rocketdyne năm 1971 đạt được làm mát tái tạo bằng cách cho nhiên liệu lỏng chảy qua các kênh làm mát hình chữ nhật, được gia công trên bề mặt ngoài của buồng đốt và ống phun. Đây là phương pháp làm mát kênh đáng tin cậy nhất mặc dù dung sai hạn chế và chi phí tăng theo cấp số nhân. Sử dụng nhiên liệu làm chất làm mát có rất nhiều ưu điểm; một trong số đó là việc tái sử dụng năng lượng hấp thụ qua quá trình làm mát rất tiết kiệm chi phí và đây là lý do chính khiến làm mát tái tạo vẫn rất phổ biến.

Tại sao làm mát tái tạo cần hướng đột phá mới?

Các thành phần của động cơ tên lửa nhiên liệu lỏng truyền thống đòi hỏi quy trình sản xuất phức tạp để chế tạo các đặc điểm thành mỏng, quy mô lớn của ống phun với kênh làm mát. Do đó, việc phát triển các kênh làm mát bên trong gây tốn kém và tốn thời gian. Ví dụ, động cơ F-1 được chế tạo cho chương trình Tàu vũ trụ bao gồm hơn 5.000 bộ phận được sản xuất riêng lẻ (không bao gồm kim phun). Ngoài ra, các bộ phận này yêu cầu gia công và hàn chì, làm tăng thêm thời gian và chi phí.

Khả năng tái sử dụng cũng là một trong những cách tốt nhất để giảm chi phí vận chuyển vũ trụ và để đạt được điều này, các bộ phận cần có tuổi thọ hoạt động hàng giờ thay vì vài giây. Đối với điều này, chúng ta cần công nghệ in 3D.

Tại sao sử dụng in 3d trong ngành công nghiệp động cơ tên lửa?

In 3D (AM) đã trở thành phương pháp sản xuất đột phá trong ngành công nghiệp động cơ tên lửa. Các kênh làm mát vẫn đóng vai trò quan trọng, nhưng phương pháp chế tạo đã thay đổi.

Bốn nguyên tắc thiết kế chính cho in 3D

Nếu chúng ta xem xét bốn nguyên tắc thiết kế chính cho in 3D (DfAM), chúng ta sẽ thấy rằng vòi tên lửa là những thành phần tuyệt vời để tạo ra bằng AM. Bốn nguyên tắc này là:

Thiết kế cho quy trình in 3D phù hợp

Thiết kế để sử dụng tối thiểu vật liệu

Thiết kế để cải thiện chức năng

Thiết kế để hợp nhất các bộ phận

Với AM, các kênh làm mát vốn yêu cầu nhiều thao tác để chế tạo theo phương thức truyền thống có thể được thiết kế và tạo ra trong một quy trình, chẳng hạn như hợp nhất các bộ phận. Các cấu hình kênh làm mát được in trực tiếp vào buồng đẩy và ống phun. Chúng ta có thể thấy điều này trong hình ảnh dưới đây.

Đầu phun tên lửa CuCrZr với các kênh làm mát tái tạo được sản xuất bởi 3T-AM và Launcher

AM cũng cho phép các kênh làm mát được tạo thành thông qua kỹ thuật gia công phụ gia được "đóng kín" trong cùng một thao tác, giúp loại bỏ sự phức tạp của quá trình mạ hoặc hàn chì.

Các bộ phận cũng được hợp nhất theo những cách khác, chẳng hạn như kết hợp các tính năng riêng lẻ như kim phun bên trong buồng đốt và ống phun thành một bộ phận duy nhất. Điều này có thể tiết kiệm thời gian lắp ráp và giảm nguy cơ hỏng hóc xảy ra ở các mối hàn.

Tấm đế kim phun Ariane 6 được in như một chi tiết đơn nhất. Đây là một ví dụ về cách thiết kế để hợp nhất các bộ phận có thể được sử dụng trong AM.

Một trong những cách hiệu quả nhất để tăng tuổi thọ của một thành phần, được định nghĩa bằng khả năng tái sử dụng trong ngành công nghiệp vũ trụ, là giảm ứng suất cơ học và tải trọng nhiệt. AM đơn giản hóa quá trình sản xuất hệ thống đẩy tên lửa bằng cách loại bỏ nhiều bước gia công. Điều này cung cấp các bộ phận tái sử dụng rẻ hơn và hoạt động tốt hơn, yêu cầu thời gian hoàn thành ngắn hơn.

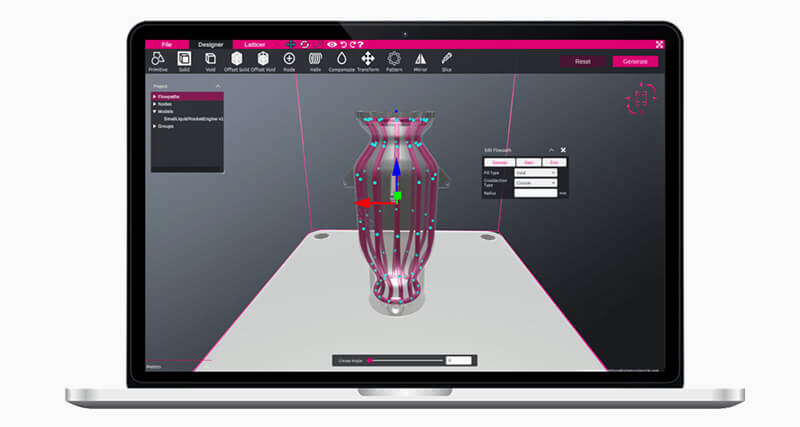

Phần mềm Altair Sulis có thể giúp các nhà thiết kế phụ tùng và vệ tinh thêm các kênh làm mát theo hình dạng bên trong các thành phần được nhập khẩu.

Đầu phun tên lửa với thiết kế làm mát dọc theo biên dạng được thiết kế trong Sulis

Đầu phun tên lửa được thiết kế với Sulis

Tự do thiết kế của in 3D trong động cơ tên lửa

In 3D mang lại sự tự do thiết kế chưa từng có, vượt xa bất kỳ công nghệ sản xuất nào trước đây. Với sự tự do này, tiềm năng cho hiệu suất của các bộ phận đẩy tên lửa có thể đạt đến một cấp độ vượt xa những gì chúng ta từng biết. Ngành hàng không vũ trụ là một ngành công nghiệp then chốt, nơi giảm trọng lượng và cải thiện hiệu suất có thể dẫn đến tiết kiệm chi phí đáng kể trong suốt vòng đời của bộ phận, đây là những lợi ích chính của in 3D. Bộ phận hiện nay gần như được sản xuất độc quyền bằng AM là ống phun tên lửa.

Những cải tiến và đổi mới đang được thực hiện nhanh chóng khi cuộc đua vũ trụ tiếp tục và đây là thời điểm để tham gia.